El Sistema de Propulsión Independiente del Aire (AIP) es uno de los componentes clave de los futuros S-80 Plus. Presentado recientemente por Navantia bajo la denominación “Best”, este sistema promete otorgar a nuestros submarinistas una clara ventaja táctica. Ahora bien, el AIP no será incorporado a los S-80 hasta la entrada en servicio de la tercera unidad y su desarrollo, una auténtica carrera de obstáculos, puede catalogarse de pesadilla por muchas razones. A lo largo de las próximas líneas analizaremos todas las vicisitudes que han afectado al proceso de I+D+i, a los actores que han participado en el mismo y a los numerosos problemas -propios y ajenos- que han determinado su devenir.

- Programa S-80 – Introducción

- Programa S-80 – El SUBESPRON, un submarino nuclear para España

- Programa S-80 – La ruptura con DCN

- Programa S-80 – La evolución del programa

- Programa S-80 – Los múltiples problemas del AIP

- Programa S-80 – Los problemas de sobrepeso

- Programa S-80 – El impacto industrial

- Programa S-80 – La elección del sistema de combate

- Programa S-80 – El sistema de combate (I)

Antes de entrar en materia conviene aclarar que este artículo se ha escrito recurriendo por una parte a fuentes abiertas (convenientemente enlazadas en el texto) y, por otra, a entrevistas con ingenieros y directivos de Hynergreen, Greencell, Navantia, Abengoa, Técnicas Reunidas y Sener, además de numeroso personal de la Armada Española. Sus nombres, pues así lo han pedido, no figuran en el documento y sus puntos de vista son, en algunos casos y como es lógico, totalmente opuestos. También he contactado con las empresas con la intención de solicitar su punto de vista oficial sobre el proceso de desarrollo del AIP de los submarinos S-80, así como sobre la asignación de los diversos contratos por parte de la DGAM. Las respuestas han sido bastante tibias, como cabía esperar, habiéndose negado alguna de ellas a hacer ningún comentario al respecto. En cualquier caso, lo que aquí presentamos en una exposición lo más completa posible de los hechos, siendo labor del lector sacar sus propias conclusiones.

La entrada en escena de Abengoa

Entre octubre de 1998 se aprueba el documento Requisitos de Estado Mayor original por parte del AJEMA y julio de 2002, cuando se da el visto bueno a una versión actualizada de este documento, ocurrieron muchas cosas tanto en España como a nivel internacional. La vocación atlantista del Gobierno de Aznar, los ataques del 11 de septiembre en Washington y Nueva York o el consiguiente inicio de la Guerra contra el Terror son algunas de las razones que hemos aportado para explicar la decisión de optar por un desarrollo nacional -y además dotado de AIP- frente al Scorpène, del que éramos fabricantes junto a DCN y se presentaba como la opción más lógica. Al final, y como explicamos en la tercera parte de esta serie de artículos, las razones para seguir un camino propio diseñando un submarino nacional acorde a las nuevas necesidades de la Armada, por arriesgado que fuera, eran demasiadas:

- El contexto estratégico había cambiado y el Scorpène no respondía a las nuevas necesidades (autonomía extendida, ataque a tierra…).

- La industria naval española estaba en juego y su supervivencia pasaba por hacerse un hueco propio en el mercado internacional que le permitiese mantener cierta independencia frente a sus competidores (o equidistancia frente a sus socios) europeos y estadounidenses.

- La inclusión del AIP prometía mucho, al otorgar a España, si salía bien, un argumento contundente en futuros contratos de exportación y del que sería la única autoridad de diseño.

Ahora bien, más allá de este escenario general, el programa tiene una intrahistoria sobre la que merece la pena intentar arrojar algo de luz, pues son muchas las preguntas que se nos plantean. Para darles respuesta y antes que nada, hemos de ser conscientes de dos hechos clave:

- Para cuando se decide que es necesario revisar los Requisitos de Estado Mayor (principios de 2002), la Jefatura de Apoyo Logístico de la Armada Española (JAL) ya se había interesado por los submarinos con AIP, en especial en los desarrollos alemanes de HDW, basados en hidruros metálicos, aunque se habían valorado todas las opciones;

- La JAL estaba informada de los primeros avances de Abengoa, que había creado su filial Greencell en el año 2000, lo que indudablemente influye en todo lo que ocurre a posteriori.

Respecto al primer punto, para el año 2000 las opciones que ofrecía el mercado -la mayoría todavía experimentales-, eran las siguientes:

- El sistema de células de combustible que HDW/Siemens estaban desarrollando desde 1990 para la Deutsche Marine y que posteriormente sería implantado en el U-31, comisionado en 2005.

- El sistema Stirling sueco, un motor de combustión externa instalado en los submarinos de las clases Gotland y Sodermanland desde 1992, así como en la clase clase Yuushio japonesa y que utiliza gasóleo como combustible.

- El sistema diésel de ciclo cerrado (CCD) instalado por los Países Bajos en los submarinos de la clase Dolfijn.

- El MESMA (Module d’Energie Sous-Marine Autonome) de DCN, probado después en un Agosta B de la Marina de Pakistán y basado en el funcionamiento de los reactores nucleares para submarinos. (El MESMA ya no se comercializa y ha sido sustituido en el catálogo de Naval Group por un nuevo sistema que denominan de 2ª generación).

Para cuando los nuevos Requisitos de Estado Mayor fueron aprobados (julio de 2002) ya se habían mantenido contactos con la alemana HDW (según algunos testimonios fue la empresa germana la que se acercó a nuestra Armada sabiendo que estaban trabajando en un nuevo submarino, con el objeto de ofrecer sus servicios). Sin embargo, en la Armada eran reticentes a incorporar la tecnología de hidruros metálicos, pues se consideraba que no era una solución segura. Ante esta negativa, Siemens plantea la posibilidad de utilizar un reformador de metanol, sistema que los marinos españoles también descartan por su peligrosidad (y que volverían a descartar años después, cuando fuese Sener quien hiciese la misma propuesta de la mano de sus socio germano, ThyssenKrupp). Sin embargo, la JAL no descarta por completo la idea del reformador, seguramente porque eran conscientes de la existencia de empresas españolas que ya estaban trabajando en el procesado de bioetanol (etanol obtenido a partir de biomasa), un componente que en España se producía en abundancia, especialmente por parte de Abengoa y que no presentaba los mismos inconvenientes que el metanol utilizado por el sistema alemán.

Es en este punto en donde entra en nuestra historia la empresa sevillana, que estaba viviendo un momento de gran crecimiento, paralelo a la generalización de las energías renovables. De hecho, el éxito de esta empresa iba más allá de nuestras fronteras. Sin ir más lejos, en septiembre de 2002 el Departamento de Energía de Estados Unidos (DOE) adjudicó a Abengoa, a través de su filial americana “High Plains Corporation”, un proyecto de I+D por importe de 34,4 millones de dólares junto a las empresas Novozymes North America y VTT-Finland. Al año siguiente firmaría acuerdos en Tanzania, Costa Rica, China, México, Brasil, Perú, Uruguay… así hasta más de 70 países. Contratos que iban desde la electrificación a la construcción de edificios y de la asistencia técnica a las telecomunicaciones, gracias a otra de sus filiales, Telvent (vendida a Schneider Electric en 2011). No solo eso, la empresa participaba también en programas como el A400M o el Eurofighter, facturaba en 2003 más de 1.600 millones de euros (2003) y estaba construyendo su propio Centro Tecnológico e Industrial en Sevilla, que daría cobijo a su decena de filiales. El 15 de enero de 2003 ponían la primera piedra de la mayor planta de producción de bioetanol de Europa en esa época, la conocida como Planta de Biocarburantes de Castilla y León, participada al 50% por Abengoa y Ebro Puleva. No eran los únicos logros de Abengoa por aquellas fechas.

La empresa, que como hemos dicho venía trabajando en la producción de bioetanol, inicia su aventura con el reformado de esta sustancia en el año 2000, a través de su recién creada filial Greencell[1]. En un primer momento invierten 1,3 millones de euros en I+D, contratando para el asesoramiento al CSIC. Al parecer, logran rápidamente resultados prometedores, lo que despierta el interés de la JAL (aunque no podemos determinar si fue la empresa andaluza la que se acercó a la Armada o si esta tuvo noticia de los proyectos de Greencell por otras vías). Sea como fuere, la JAL parece ver una oportunidad de oro en estos desarrollos y a través de la DGAM firma un contrato de I+D con la filial de Abengoa. Este primer contrato fue adjudicado a Greencell el 18 de diciembre de 2002, esto es, más de un año antes de firmarse la Orden de Ejecución del programa S-80. Entonces, y siguiendo el procedimiento de “negociado sin publicidad”, la DGAM concedió 880.000 euros a la empresa española «Greencell, Sociedad Anónima» para el “Desarrollo de un demostrador de la planta AIP del submarino S-80”. De salir bien la Armada tendría a disposición de sus futuros submarinos un sistema AIP que:

- Fuese de diseño nacional;

- Fuese seguro;

- Utilizase un compuesto que España producía en abundancia;

- Proporcionara la autonomía deseada (de hasta 15 días en condiciones óptimas).

Para el desarrollo del proyecto se establecen tres fases. Estas etapas, como nos explican Javier Brey[2], el ingeniero naval Juan Álvarez Abad y el actualmente Capitán de Corbeta Ángel Arrazola Martínez en el número de abril de 2005 de la revista Ingeniería Naval, en concreto en un artículo titulado “Propulsión Anaerobia y su aplicación en el nuevo submarino de la Armada Española”, fueron las siguientes:

“La Fase I, que tiene por objeto el desarrollo de un sistema demostrador de 10 kW de potencia eléctrica, incluyendo las tareas que figuran a continuación:

– Diseño y desarrollo de un procesador de bioetanol.

– Diseño y desarrollo de un sistema purificador de hidrógeno.

– Diseño y desarrollo de un sistema de adecuación de potencia.

– Diseño y desarrollo de un sistema de control y seguridad integrado.

– Diseño, construcción y evaluación de un prototipo de procesador de combustible.

– Diseño de sistema AIP demostrador de 10 kW.

– Integración y evaluación del Sistema AIP de 10 kW basado en PEMFC.

• La Fase II, que tiene por objeto el desarrollo de un prototipo en tierra de 300 kW de potencia eléctrica e incluye:

– Diseño, construcción y validación del procesador de bioetanol, del sistema de adecuación de potencia y del sistema de control (300 kW).

– Evaluación de la pila de combustible de 300 kW.

– Integración de la planta AIP en tierra.

– Integración del sistema AIP en una instalación naval (simulación).

– Adquisición de datos y evaluación.

– Optimización del diseño (Sistema AIP de 300 kW).

– Ensayos y optimización industrial.

– Especificación del sistema de 300 kW navalizado.

• La Fase III, orientada a la navalización del desarrollo de la fase anterior, resultando un prototipo de 300 kW apto para ser empleado en un submarino de la clase S-80, con:

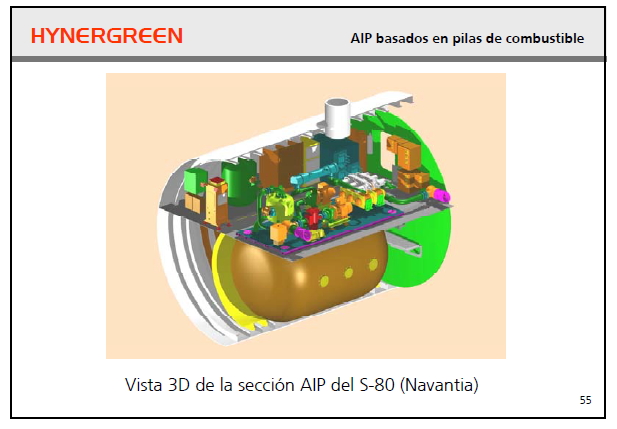

– Diseño compacto navalizado del sistema AIP de 300 kW.

– Construcción y Ensayos (sistema navalizado).

– Pruebas finales (sistema navalizado)”.

Explicado de manera sencilla, en la primera fase se busca construir un demostrador con una potencia de 10 kW, en la segunda elevar esta potencia hasta los 300 kW y en la tercera, miniaturizar ese prototipo de 300 kW para adecuarlo al espacio limitado que ofrece un submarino, además de hacerlo apto para la navalización, lo que implicaba entre otras cosas que debía poder operar en una plataforma que se movía en distintas direcciones, algo que limitaba por ejemplo el abanico de pilas de combustible que se podían utilizar.

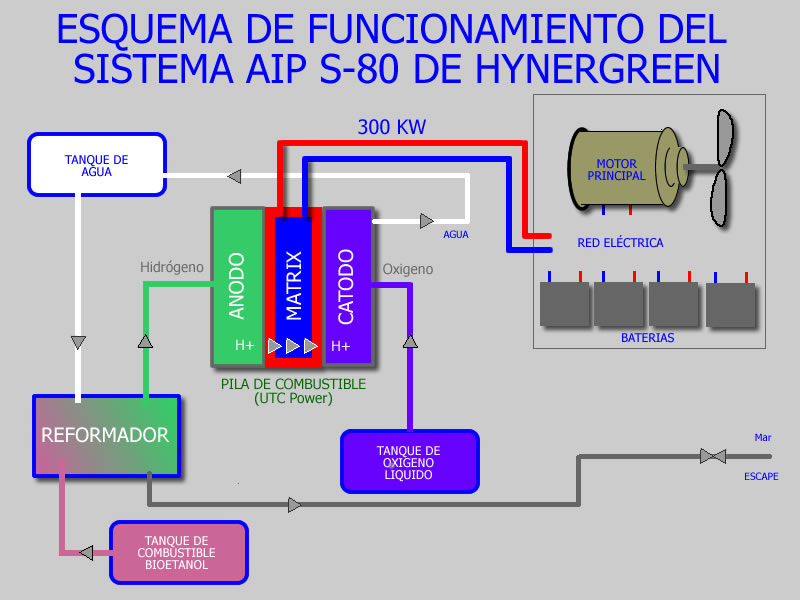

El proyecto establecía inicialmente una duración de dos años para cada una de las fases, comenzando la primera en diciembre de 2002, nada más firmarse el contrato con la DGAM. Al perseguir el desarrollo de un sistema completo, debían desarrollarse las cuatro partes que componen el conjunto del AIP, es decir:

- Procesador de bioetanol.

- Sistema de pilas de combustible.

- Sistema de adecuación de potencia.

- Sistema Control Planta AIP.

De todos estos componentes, el único que presentaba verdadera dificultad en la Fase 1 era la pila de combustible. De hecho, la pila polimérica para el demostrador de 10 kW se compró a un fabricante ya desaparecido del norte de Europa, pues no había una sola empresa española que tuviese ese tipo de tecnología. Una vez superado este escollo el sistema experimental se monta y funciona, según personal de Greencell, ya antes de la firma de la orden de ejecución del programa S-80 (marzo 2004). Esto se hace además de forma totalmente ajena a IZAR ya que, como hemos visto, era un contrato entre la filial de Abengoa y la JAL en el que el constructor naval no tiene nada que ver, lo que constituye un detalle significativo.

La experiencia de IZAR Motores

Hasta ahora hemos visto cómo la JAL y Greencell venían colaborando en el desarrollo de un sistema AIP. Ahora toca centrarnos en la antecesora de Navantia, IZAR, quien también tiene un papel en esta historia, en especial en lo relativo a la célula de combustible.

La división de motores de IZAR (IZAR Motores) tenía una relación muy estrecha con el fabricante alemán MTU Friedrichshafen GmbH. No en vano, llevaba tiempo trabajando con esta empresa y fabricando sus productos bajo licencia, incluyendo los motores de los carros de combate Leopardo 2E de nuestro Ejército de Tierra. El caso es que en un momento determinado la empresa alemana llega a un acuerdo con el fabricante de células de combustible estadounidense FuelCell Energy, una empresa que produce en esos momentos una unidad básica (HotModule System) basada en carbonatos fundidos, de 300 kW de potencia y que la empresa alemana tiene interés en exportar.

De alguna manera MTU convence a IZAR Motores para que adquiera uno de estos módulos y lo implante en sus instalaciones como una suerte de demostrador tecnológico (suponemos que hubo algún contrato de I+D o subvención, aunque no hemos dado con ello). Finalmente se instala un stack fabricado por FuelCell, sistema que opera durante miles de horas en IZAR y del que se pretende sacar partido comercial en el futuro, incluyendo su posible uso en submarinos[3]. El problema es que esto no era sencillo, por no decir que era imposible. De hecho, MTU junto a HDW trataron de instalar su sistema en un barco, que ofrece más espacio y menos problemas de estabilidad que un submarino y finalmente debieron desistir, pues este tipo de pilas, muy adecuadas para otras funciones, al estar rellenas de líquido no pueden inclinarse y, por tanto, no son susceptibles de navalización.

Los primeros pasos

El primer roce entre IZAR, Abengoa, la JAL y la DGAM se produce en 2003, coincidiendo con las negociaciones previas a la firma de la Orden de Ejecución del programa S-80. Además, estos contactos coinciden en el tiempo con el paso a la Fase 2 del proyecto de desarrollo del demostrador de la planta AIP que como hemos visto llevaban por su cuenta la Armada y Greencell. Uno de los principales motivos de discordia estaba precisamente en la pila de combustible.

Greencell no podía suministrar ese componente -ninguna empresa española podía-, por lo que habría de adquirirse fuera. Además, en 2003 la empresa matriz, Abengoa, había creado una nueva filial, denominada Hynergreen. La recién nacida empresa se centraría en la producción de energía eléctrica mediante pilas de combustible, así como en la producción, almacenamiento y uso de hidrógeno limpio, y su integración con fuentes de energías renovables o al menos eso recogían sus catálogos.

Navantia, por su parte, pretendía que el desarrollo del AIP (al menos lo relacionado con la pila), fuera responsabilidad suya, pues quería sacar partido de la relación con MTU y la de esta, a su vez, con la norteamericana Fuel Cell.

Por su parte la JAL y la DGAM consideraban el AIP un proyecto estratégico para la Armada y para el país y abogaban por mantenerlo independiente del resto del programa S-80, como había venido siendo hasta entonces. Pretendían seguir adelante con el acuerdo firmado en su día (diciembre de 2002) con Greencell y que, como hemos comentado, había hecho funcionar para entonces un primer demostrador de 10 kW con una pila adquirida en el extranjero.

Al final se llega a una solución de compromiso; se decide que la pila de combustible sea adquirida directamente por IZAR en el exterior y a cargo del presupuesto de equipamiento del programa S-80. Al fin y al cabo, si la pila debía comprarse sí o sí fuera de España y se consideraba que sería un suministro más como podían serlo las bombillas o el material de cocina, era un sinsentido que Hynergreen la comprara con los fondos de I+D destinados a desarrollar la Fase 2 del AIP. Hay que tener en cuenta que la pila se valoraba por entonces en más de un millón de euros (veremos que fue una estimación demasiado optimista), lo que habría consumido una parte importante del presupuesto del programa de I+D y, como consecuencia, problemas para cumplir en tiempo y forma con lo deseado.

Es así como en noviembre de 2004 (y hasta diciembre de 2006) se firma un contrato entre Hynergreen (y no Greencell) y la DGAM para la Fase 2 del AIP. En él se exige que la filial de Abengoa esté coordinada con IZAR además de ayudar a la constructora en la definición de los pliegos destinados a la adquisición de la pila de combustible que sería utilizada en el futuro AIP.

La firma de los contratos tanto de ejecución del S-80 como de la Fase II del AIP se produce en un momento muy duro para IZAR, que ya está en pleno proceso de división entre la parte civil y la militar. El proceso, como sabemos, finaliza con la creación de Navantia y posteriormente con la venta de los astilleros civiles del antiguo grupo. Conviene recordarlo para entender bien el contexto en el que se producen los siguientes hitos.

El primero de ellos tiene que ver una vez más con la pila de combustible. Lejos de ser un proceso sencillo, la adquisición de este componente provocó no pocos quebraderos de cabeza. Para empezar, los requisitos que debía recoger el pliego de adquisición de la pila de combustible, cambian continuamente. Hay que recordar que S-80 en realidad no había sido diseñado por completo, sino que se partía de unos planos generales sobre los que se iría avanzando sobre la marcha hasta afinar el diseño en detalle por parte de los ingenieros de IZAR/Navantia. Según se lograra definir cada parte, por ejemplo el espacio asignado al AIP y a sus componentes, algunas cifras irían variando, lo que tendría su impacto en dichos pliegos y a la postre encarecería el precio de las cuatro pilas de combustible hasta niveles astronómicos.

Mientras tanto IZAR e Hynergreen van hablando desde la firma del contrato con diferentes proveedores, como el que suministró la pila de 10 kW para la Fase I o la alemana Siemens. El primero de ellos no puede fabricar una pila de semejante potencia (300 kW), mientras que el segundo, que se presenta de la mano de HDW, solo accede a entregar una pila si se adquiere su sistema AIP completo, lo que es inaceptable; ni Navantia quería trabajar con HDW, ni la DGAM aceptaba que el proyecto del AIP dejase de ser español. Es así como se da con UTC Power, empresa estadounidense que fabricaba pilas entre otros para la NASA. Además tenía experiencia con tipos de pilas muy diferentes (alcalinas, de ácido fosfórico, carbonatos fundidos…), incluyendo alguna con pilas poliméricas, que eran las más adecuadas para el AIP de un submarino. Dado que UTC Power era una empresa grande y de renombre y que sus comerciales y técnicos se muestran seguros de poder desarrollar una pila polimérica de 300 kW, Navantia firma con ellos en 2005 un estudio de previabilidad.

Por otra parte, y al margen de todo lo relacionado con la pila de combustible, Abengoa decide contratar durante la Fase 2 del programa de I+D a Técnicas Reunidas para que esta empresa ayude a terminar diferentes componentes del AIP en desarrollo (recordemos que en realidad seguía siendo un proyecto de I+D). Construyen en la zona de Escombreras, en Cartagena, un prototipo de procesador de bioetanol de 48 m3 que incluía el Sistema de Adecuación de Potencia y la Unidad de Control (la pila era responsabilidad de UTC Power, como hemos visto), diseñados por Hynergreen. Este sistema, que debía erogar 300 kW al parecer funciona correctamente, sentando las bases para la siguiente fase. Sin embargo, por motivos poco claros la colaboración entre Abengoa y Técnicas Reunidas finalmente se rompe. Los primeros alegan que Técnicas Reunidas exigía liderar el proyecto, algo inasumible después de haber invertido ya entonces varios millones de sus propios fondos (a sumar al montante del contrato de I+D firmado con la DGAM). Los segundos consideran que el éxito del modelo de pruebas era mérito suyo y que tenían la capacidad de hacerlo mejor que Abengoa, especialmente de cara a la necesaria miniaturización. Todo parece apuntar a un tema de propiedad industrial y patentes en un sector en auge y es que un reformador en miniatura prometía importantes ventajas en un mercado en franco crecimiento y ninguna de las empresas quería renunciar a ello, algo por otra parte normal.

Así las cosas, se produce un nuevo giro en el guion durante el primer semestre de 2007: lo que debería haber sido la Fase 3 del Programa de Desarrollo del Demostrador del AIP, en lugar de seguir siendo un programa de I+D independiente entre Hynergreen (Abengoa) y la DGAM, pasa a formar parte integral del programa S-80. La Armada considera que en tanto el resultado de esta fase iba a integrarse directamente en el nuevo submarino y la pila de combustible se iba a adquirir a UTC Power, carecía de sentido mantener en funcionamiento un programa de I+D+i paralelo al desarrollo de la plataforma en la que debía integrarse. A partir de entonces Navantia debería ser la que contratara a Abengoa para el desarrollo y construcción de las tres partes restantes del AIP.

Empieza así uno de los episodios más rocambolescos de toda la historia del AIP español cuando según directivos de Abengoa, desde la Armada se fuerza a su empresa a subcontratar a Técnicas Reunidas. Abengoa llega a enviar un Burofax a Navantia pidiendo que les pongan por escrito que es obligatoria la contratación de Técnicas Reunidas. Navantia a su vez solicita lo mismo a la DGAM, es decir, que la constructora naval pide al Ministerio de Defensa algún tipo de certificado en el que se especifique que Abengoa ha de contratar a Técnicas Reunidas sí o sí para que, de ser esto cierto, esa cláusula figure en el contrato entre Navantia y Abengoa, como exige la empresa sevillana. La situación, a tenor de los testimonios que hemos podido recoger, llegó a ser bastante tensa, con las empresas haciendo las lógicas labores de lobby y multitud de llamadas y reuniones. Sea como fuere, en septiembre de 2007 se firma el contrato entre Abengoa y Navantia. Técnicas Reunidas queda completamente al margen e inicia su propio proyecto de reformador en base a lo aprendido en los años anteriores y a sus propias ideas. La semilla de la discordia, por supuesto, había sido plantada.

El desarrollo del AIP naval

Con el nuevo contrato entre Abengoa y Navantia se inicia también una nueva etapa. Abengoa, como reconocen sus ingenieros, carecía de algunas de las capacidades en cuanto a ingeniería necesarias para miniaturizar el reformador de bioetanol y en 2009 decidió adquirir parte de una empresa holandesa, HyGear, para suplir el papel que antes jugaba Técnicas Reunidas. Confían en que el saber hacer de los ingenieros neerlandeses sea suficiente para miniaturizar el reformador de bioetanol, pero no tienen éxito pese a probar diferentes soluciones. Además, según explica personal de la empresa y corroboran antiguos ingenieros de Navantia, las especificaciones en cuanto a tamaño y disposición que les enviaba la constructora naval seguían cambiando, lo que constituía un problema añadido al obligar a reubicar componentes o a modificar su disposición y tamaño. De una forma u otra, para cuando se invierte en HyGear el programa ya acumula cierto retraso, pues debía concluir a finales de 2009, dos años después de la firma, manteniéndose los plazos del anterior contrato de I+D entre Greencell y la JAL.

Aunque usualmente se haga referencia solo a Abengoa (o su filial Hynergreen), a UTC y a Navantia, en realidad son más las empresas que intervienen en el desarrollo del sistema de propulsión, entre ellas MTU (generadores diesel), Cantarey Reinosa (Motor eléctrico y convertidores) o Exide Technologies (baterías). En lo concerniente exclusivamente al AIP merece la pena citar también la participación de Air Liquide, quien se ha encargado de los sistemas de almacenamiento, inertización y presurización tanto del oxígeno como del bioetanol, sin los que el sistema no podría funcionar. Además, Bionet ha diseñado junto a Navantia el sistema de exhaustación del CO2 generado por el AIP, importante para mantener el sigilo. Como por suerte ninguno de estos aspectos ha presentado problemas de mención, su desarrollo ha pasado desapercibido, pero su trabajo sigue siendo digno de consideración.

Volviendo al proceso de desarrollo, ni el sistema de adecuación de potencia, ni el sistema de control presentaban problemas, sin embargo el desarrollo del reformador de bioetanol en miniatura se estaba alargando mucho más de lo esperado. Según parece, los prototipos que se habían montado en Holanda habían alcanzado la potencia requerida (300 kw), pero no la fiabilidad ni la reducción de tamaño precisa para su montaje en el reducido espacio que ofrecía el casco del S-80. Como consecuencia de los fracasos y del enorme gasto de desarrollo en que habían incurrido (que la empresa cifra en 51 millones de euros de sus propios fondos), para 2011 Abengoa toma la decisión de sentarse a hablar con Navantia y buscar soluciones. Además, traen de vuelta el desarrollo del AIP a España con la esperanza de poder finalizarlo con sus propios medios.

Durante este tiempo y debido a los retrasos, en la Armada crece el descontento con Abengoa. Se siguen produciendo contactos con otras empresas como HDW, que esta vez se presenta de la mano de la empresa española Sener. Su propuesta logra ganar algunos adeptos entre el almirantazgo, a pesar de seguir basada en el metanol (que se seguía considerando peligroso) pues gracias a la participación de Sener se puede vender el proyecto como algo netamente español aunque la tecnología sea germana. Técnicas Reunidas, por su parte, había lanzado su propio programa de desarrollo de un reformador miniaturizado (se habla de 8m3) y se ve en condiciones de ofrecer una solución a la Armada.

(Continúa…) Estimado lector, este artículo es exclusivo para usuarios de pago. Si desea acceder al texto completo, puede suscribirse a Revista Ejércitos aprovechando nuestra oferta para nuevos suscriptores a través del siguiente enlace.

IMPORTANTE: Las opiniones recogidas en los artículos pertenecen única y exclusivamente al autor y no son en modo alguna representativas de la posición de Ejércitos – Revista digital sobre Defensa, Armamento y Fuerzas Armadas, un medio que está abierto a todo tipo de sensibilidades y criterios, que nace para fomentar el debate sobre Defensa y que siempre está dispuesto a dar cabida a nuevos puntos de vista siempre que estén bien argumentados y cumplan con nuestros requisitos editoriales.

4 Comments