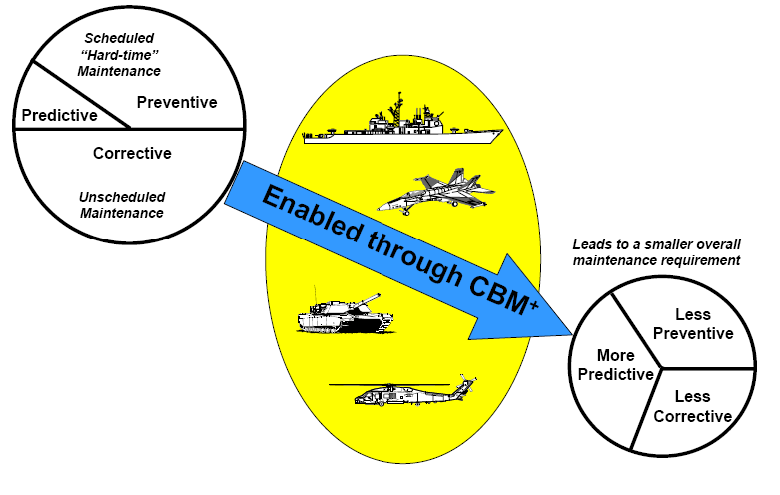

El alto coste de adquisición y uso de los blindados en los ejércitos modernos ha llevado a la necesidad de mejorar las tareas de mantenimiento requeridas. El mantenimiento predictivo – también denominado mantenimiento basado en la condición – facilita una logística proactiva (antes de que ocurra la avería) reduciendo las tareas de mantenimiento correctivo (reparaciones) y preventivo (revisiones). Gracias a los sensores se puede monitorizar el estado de los sistemas del blindado, permitiendo realizar un diagnóstico preciso de su estado y un pronóstico de su evolución temporal, con vistas a tomar las decisiones de apoyo logístico óptimas.

Durante la Guerra Fría, la presencia de decenas de millares de carros de combate de la URSS y de sus aliados suponía una amenaza para los países miembros de la OTAN. Para contrarrestarla, y sabiendo que era imposible igualarles en cantidad, se optó por la tecnología como forma de superar una inferioridad numérica abrumadora. De ese modo, los diseños de los blindados se hicieron cada vez más sofisticados, con mejores direcciones de tiro, motores de mayor potencia, complejas transmisiones y gran número de equipos electrónicos.

Suponiendo un gran avance, siempre quedó en duda si tanta tecnología podría haberse convertido en un “talón de Aquiles”, lastrando la fiabilidad de los vehículos al hacerlos más eficaces, pero también más frágiles. Afortunadamente, cayó el Muro de Berlín sin la necesidad de una Tercera Guerra Mundial y no hubo manera de resolver dicha incógnita.

El escenario donde sí se comenzó a vislumbrar aquella situación fue la Guerra del Golfo en 1991. Tras la invasión de Kuwait por parte de las fuerzas iraquíes de Sadam Husein, durante meses los países de la coalición formada desplegaron en Arabia Saudita decenas de miles de vehículos de todo tipo. Enfrentados a una geografía y un clima extremos, los medios diseñados para ser empleados en las llanuras de Europa Central se las vieron y desearon para adaptarse a un clima desértico, teniéndoselas que ver con el calor y el mayor enemigo para la fiabilidad de los sistemas, la arena. Los meses que transcurrieron entre la invasión de Kuwait y la ofensiva de la coalición posibilitaron el preparar a los equipos para tan dura prueba.

La campaña aérea aliada y la huida de las tropas iraquíes de Kuwait, con el posterior avance de las unidades de la coalición casi sin encontrar oposición, impidió tener plena certeza de la fiabilidad de los blindados frente a escenarios de combates a gran escala, para los que supuestamente estaban diseñados.

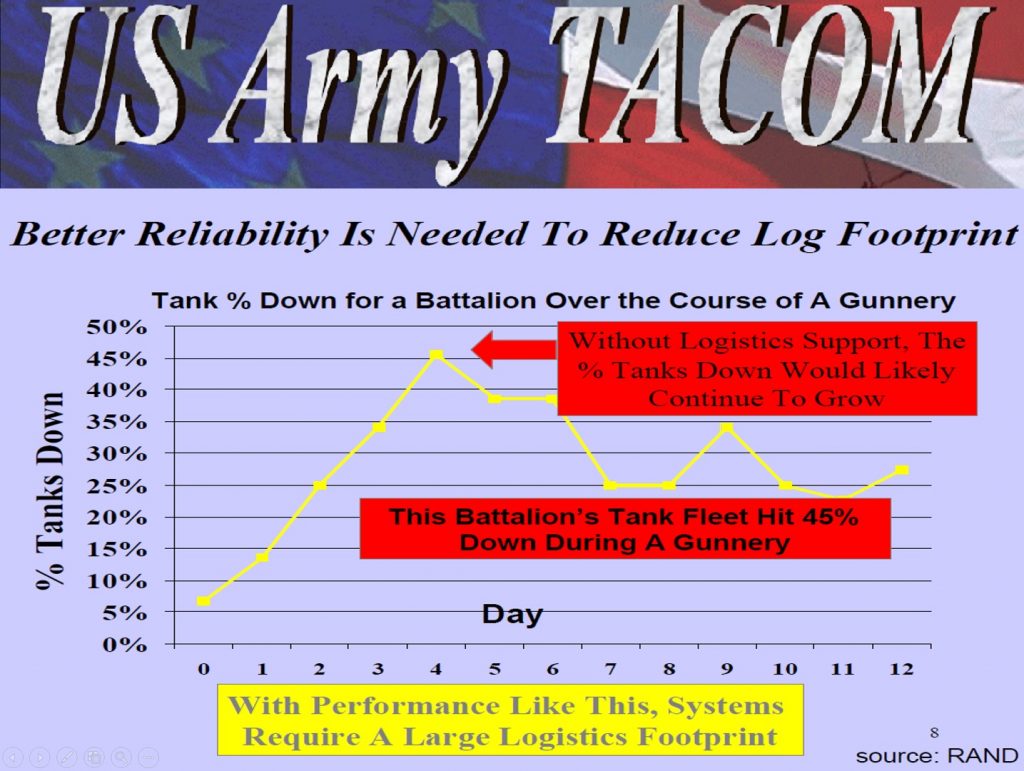

De todos modos, sí que fue un toque de atención para los Estados Unidos de la post-Guerra Fría, ya que al tener que actuar prácticamente como la única superpotencia a nivel mundial, necesitaban que sus fuerzas armadas fueran eficientes. Ya desde hacía algunos años se habían ido publicando todo tipo de análisis – como los de la corporación RAND – en los que apuntaban al mantenimiento predictivo como la mejora tecnológica que dotaría de la necesaria fiabilidad a todos los tipos de sistemas de sus fuerzas armadas.

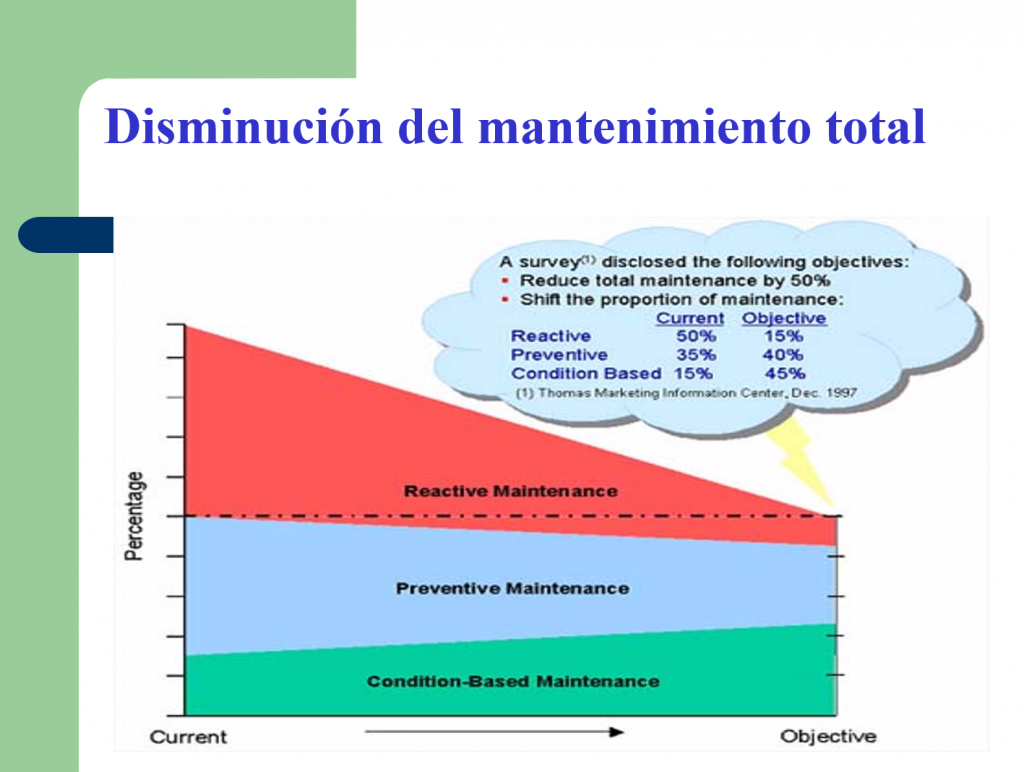

Gracias a una mentalidad abierta al cambio, que les hace capaces de asimilar las lecciones aprendidas e implementar las soluciones descubiertas, desde todas las ramas de sus fuerzas militares se impulsó la implantación del mantenimiento predictivo. Mantener un gran ejército es muy caro y todo lo que signifique disminuir costes, si además redunda en una mayor fiabilidad y eficiencia en el cumplimiento de la misión, es recibido con los brazos abiertos. Afortunadamente el sector civil pudo aportar su experiencia para facilitar, al menos en inicio, su implantación.

La United States Air Force (USAF) ya se había beneficiado de las practicas de diseño y construcción de las mismas empresas que suministran al sector civil y al militar (como por ejemplo Boeing) y dichas tecnologías de carácter dual ya se incorporaban como medida de seguridad y fiabilidad en gran parte de sus medios aéreos.

Del mismo modo, al ser – conjuntamente con la USAF – los portadores del poder estratégico de las armas nucleares, la United States Navy (USN) también fue inmediata beneficiada de la transferencia tecnológica, incorporando en poco tiempo los buques principales de la armada estadounidense en sus sistemas numerosos equipos de autodiagnóstico que facilitaban su misión. Esto último, por supuesto, ha ido llegando al resto de armadas, sin ser la española una excepción.

Por lo que se refiere al United States Marine Corps (USMC) y al United States Army (USA), sus medios aéreos (aviones y helicópteros) recibieron la transferencia tecnológica de la misma manera que la USAF y la USN, mientras que los medios terrestres quedaron algo dejados de lado. Esto fue debido principalmente a que el precio de un carro Abrams M1 es minúsculo comparado con el de un avión o un buque, siendo además menos vital su fiabilidad, ya que obviamente su avería no implica que se estrelle o se hunda. No sería hasta llegado el siglo XXI, en el que análisis muchos más profundos demostrasen que, aplicada la economía de escalas a los centenares de miles de vehículos en dotación, era plenamente factible conseguir grandes ahorros.

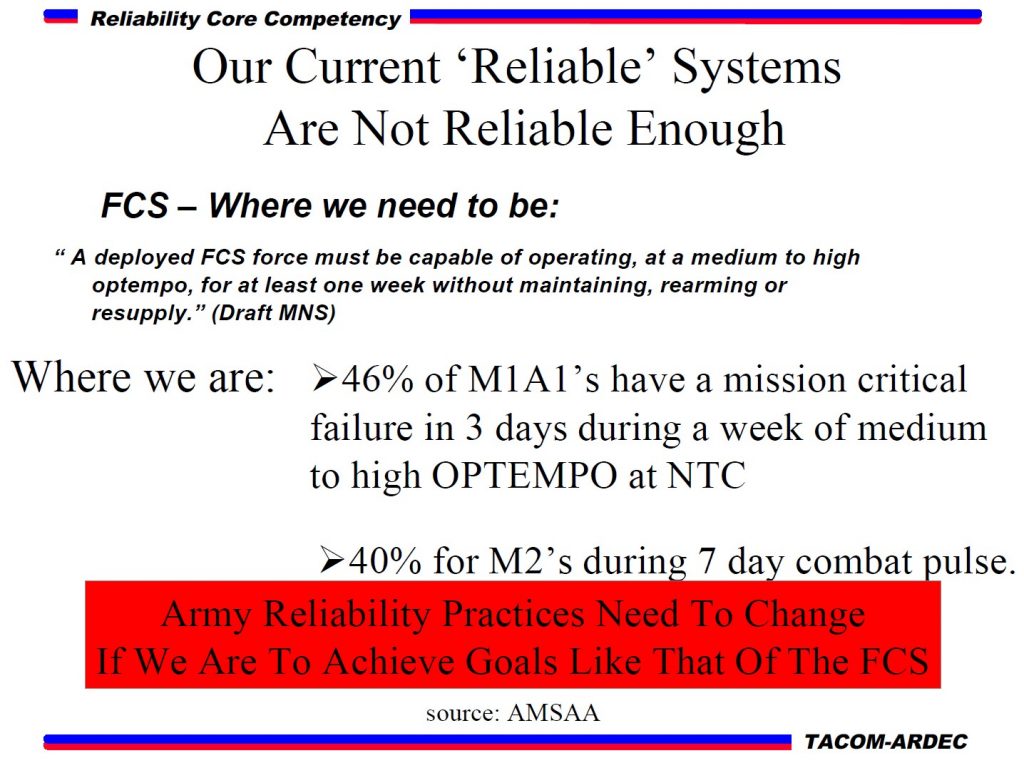

Como muestra de la vulnerabilidad en el que la sofisticación estaba dejando a los blindados, en las conferencias del “46th Annual Fuze Conference”, el US Army Tank-automotive & Armaments Command (TACOM) mostró los resultados de una prueba realizada en el National Training Center (NTC). En dicho ensayo, durante unas maniobras realizadas por un batallón mecanizado dotado de carros de combate M1 Abrams y vehículos de combate de infantería M2 Bradley, bastaban cuatro días de actividad para que el 46% de los tanques sufrieran un fallo crítico, necesitando de la intervención de las unidades de apoyo logístico para restaurar su operatividad. La fiabilidad de los M2 Bradley era un poco mayor, pero en una semana de simulación el 40% de los blindados quedaban inoperativos. Todo ello sin sufrir la mínima baja por fuego enemigo, quedando de manifiesto que la situación era insostenible para un ejército que necesitaba ser funcional.

El ejemplo de combate real que ilustra de manera indubitable la situación de fragilidad de los blindados de diseño occidental tuvo como escenario la invasión de Irak en 2003.

Las primeras fuerzas de la coalición que entraron en territorio iraquí eran miembros de la denominada Task Force 20, compuesta en su mayoría por miembros de los B y C Squadron Delta Force, SEALS del Naval Special Warfare Development Group (DEVGRU), 24th Special Tactics Squdron, Gery Wolf (Intelligent Support Activity) y miembros de la CIA.

Operando desde la base saudí de Arar, el 19 de marzo de 2003 una columna de vehículos 718M Pinzgauer y varios SUV se internaron en profundidad con la misión de crear el caos detrás de las líneas enemigas. Al mando estaba el Lt. Coronel Pete Blaber, el mismo que los lectores de la revista Ejércitos conocieron durante la intervención en Afganistán en 2001 durante la Operación Anaconda. Tras recorrer seiscientos kilómetros, como primera misión tenían que hacerse con el control de la presa de Haditha – unos 300 kilómetros al oeste de Bagdad – para impedir que los iraquíes la destruyesen e inundasen las rutas de aproximación a Bagdad desde el sur, que era el eje del avance principal estadounidense.

Tomado el objetivo con la ayuda del 75th Ranger Regiment, debían proceder a la segunda parte de la misión, que era simular una ofensiva aliada desde el flanco occidental que crease confusión entre los mandos iraquíes. Para dotar de verisimilitud al ataque, el 24 de marzo se capturó intacta la base aérea H1 y se transportaron a una decena de M1 Abrams – pertenecientes a la C Company, 2nd battalion, 70th Armor Regiment – en varios C17A Globemaster modificados para operar en Special Operations Low Level II. Avanzando sin apenas apoyo logístico, en menos de dos semanas de combates más de la mitad de los M1 Abrams quedaron inoperativos, la mayoría por averías, salvo uno que volcó en una zanja y hubo de ser abandonado (previa autodestrucción para no caer en manos enemigas).

En las columnas de blindados del US Army y del USMC que avanzaban desde el sur la situación no fue mucho mejor. Aunque contaban con unidades de mantenimiento que daban apoyo logístico a los vehículos, se sucedieron las averías y los responsables de mantener operativos los vehículos prácticamente estaban deseando que alguno fuera dejado fuera de combate por el fuego enemigo para así canibalizar sus piezas como fuente de repuestos. Aunque no hay duda de que el resultado final de la guerra hubiera sido el mismo si los combates se hubieran prolongado varios meses, la situación logística podría haberse complicado bastante. Los responsables del mantenimiento de los blindados fueron plenamente conscientes de que eran propietarios de medios de combate con la pegada de un púgil de peso pesado, pero con unos pies propios de una bailarina de ballet.

En los principales estamentos del Departamento de Defensa (DoD) se hizo especial énfasis en la implantación del mantenimiento predictivo a gran escala, siendo denominado “Condition Based Maintenance Plus” (CBM+), representando el “Plus” el empleo en las fuerzas armadas. Para el DoD era la metodología necesaria para conseguir a nivel mundial una ventaja estratégica y táctica, a la vez que empresarial, ya que el fabricar equipos más baratos de mantener podría inclinar la balanza a la hora de decidir su adquisición por parte de otros países. No hay que olvidar que los costes de mantenimiento durante la vida útil del blindado son muy superiores al de la adquisición. Era parte fundamental de la «Revolución en los Asuntos de Negocios» que complementaba al proceso de transformación militar que siguió a la «RMA de la Información», temas que ya hemos abordado en estas páginas.

Los sistemas prioritarios con los que comenzar a trabajar con el CBM+ fueron los que en ese momento estaban próximos a ser adquiridos, pudiendo beneficiarse al incorporar en sus diseños los necesarios cambios para estar adaptados a las nuevas prácticas de sostenimiento.

Para la USAF su principal atención estaba en el avión F-35, mientras que para la USN se estableció un plan a largo plazo denominado Integrated Condition Assesment System (ICAS) – precursor de nuestro Centro Español de Supervisión y Análisis de datos de la Armada (CESADAR) y del recientemente premiado SOPRENE en las conferencias DESEi+D 2020 – siendo el objetivo perseguido la monitorización en tiempo real de los equipos de los buques y analizar los datos para poder ser capaces de predecir la aparición de averías.

Por aquellas fechas en el USMC tenían prevista la adquisición de Expeditionay Fighting Vehicle (EFV) como sustituto de los añosos Assault Amphibies Vehicles (AAV). La cancelación del proyecto supuso que el especial interés se derivara a ampliar la vida útil de los blindados de ruedas Light Armored Vehicle (LAV) que en sucesivos estudios de mantenimiento predictivo buscaron reducir sus costes de empleo. Varios serán analizados posteriormente en este artículo.

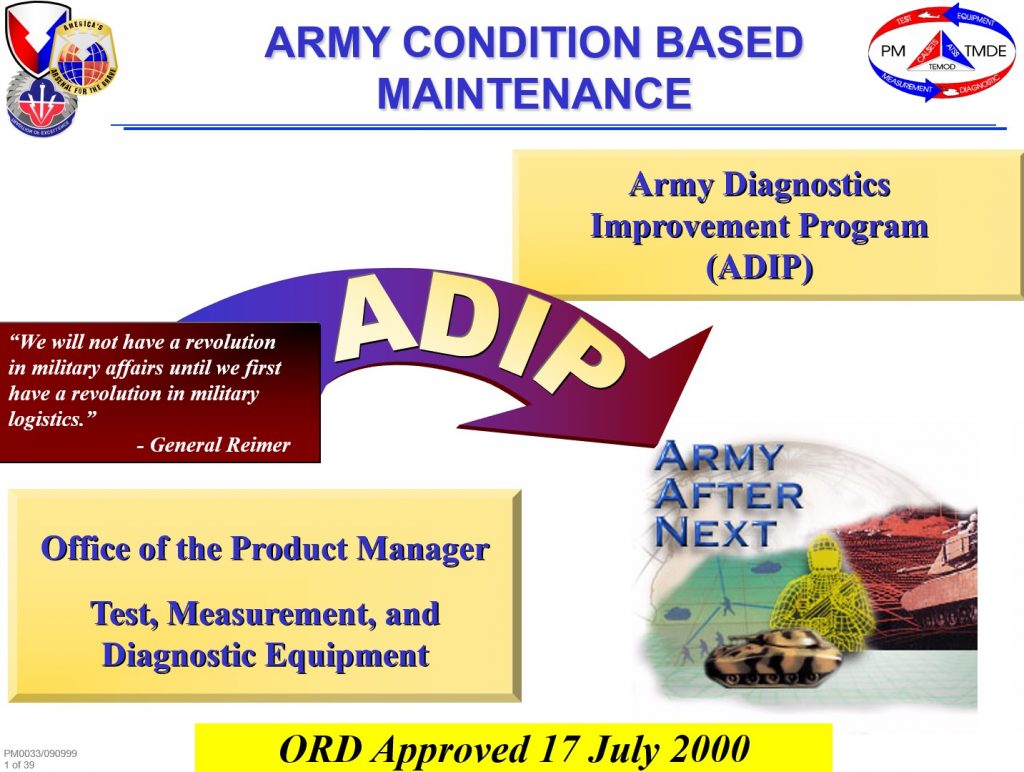

En el US Army las tecnologías de mantenimiento predictivo fueron implementadas siguiendo el denominado Army Diagnostics Improvement Program (ADIP) al que se unieron centros tecnológicos universitarios y de empresas para aportar sus experiencias en la monitorización de vehículos como los agrícolas, los ferroviarios y del mundo del automóvil.

Uno de los primeros beneficiados fue el novedoso M1126 Stryker que en aquellas épocas estaba en la fase de diseño/preproducción y pudo incorporar adelantos tecnológicos que le permitieron no sufrir en su incorporación tan temprana a las unidades mientras prestaban servicio en Iraq.

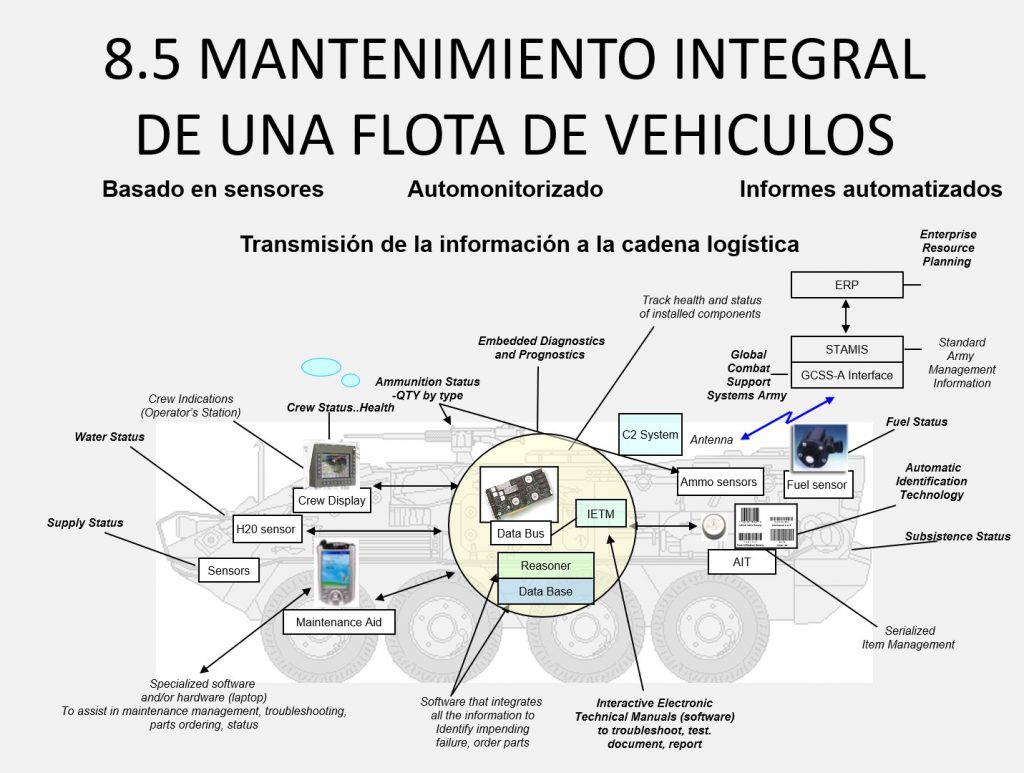

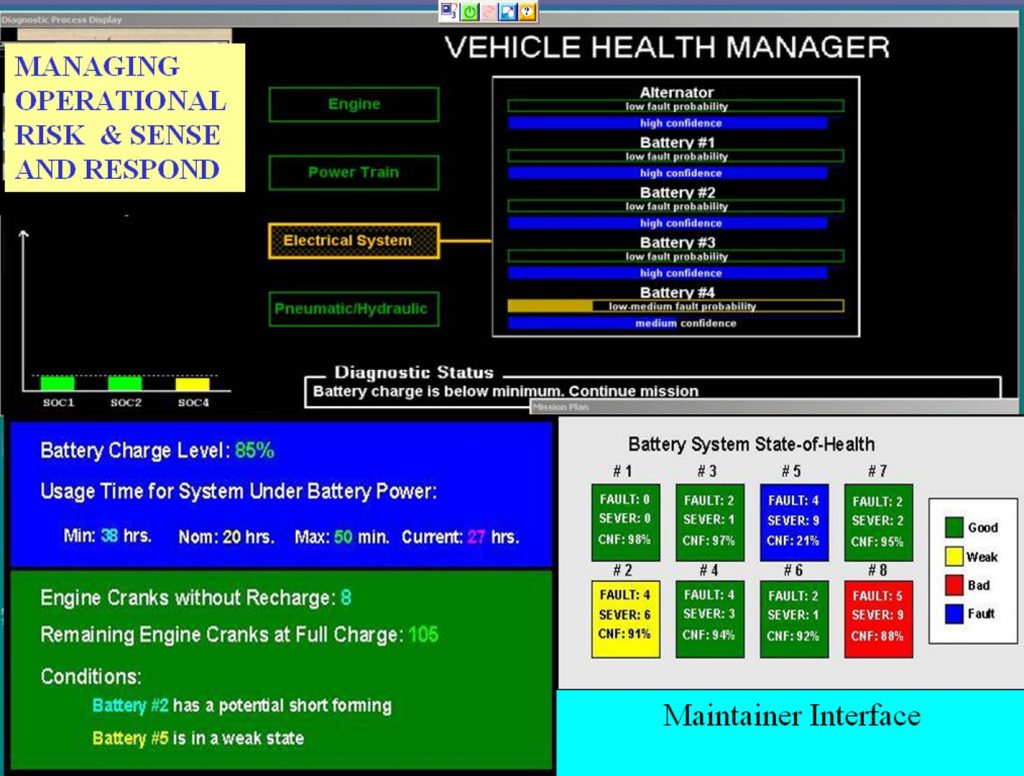

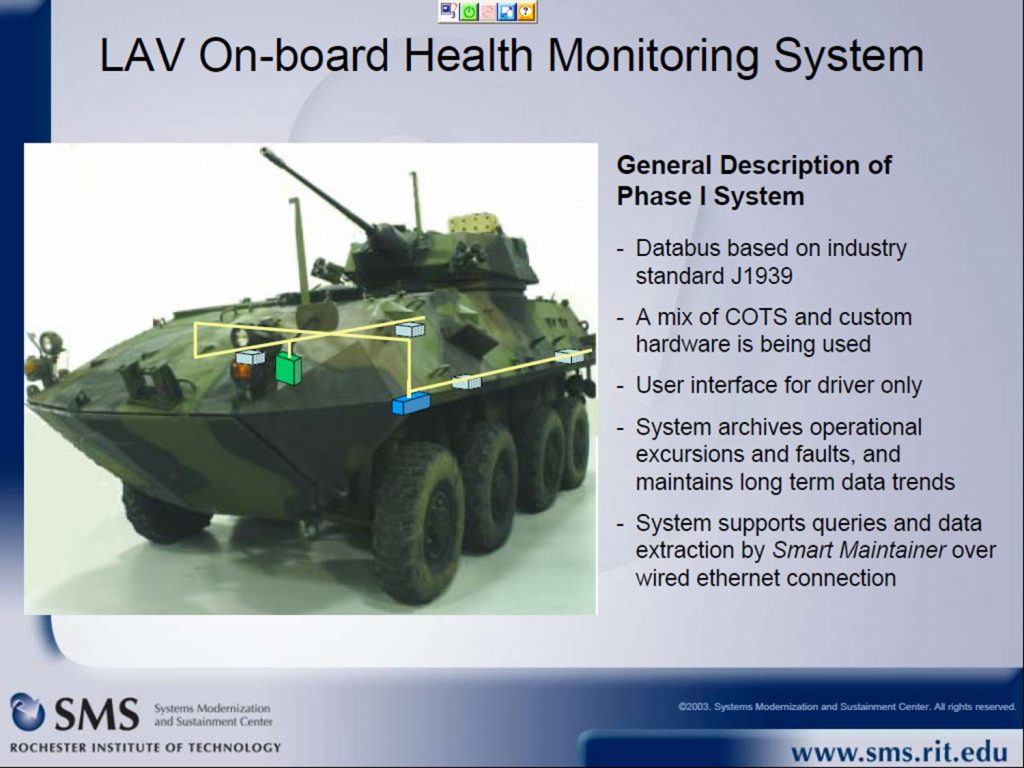

Como puede verse en la figura que acompaña al texto, tomando el esquema de monitorización de los medios aéreos, un bus de datos recorre el blindado y sirve de enlace entre los distintos equipos que pretende monitorizar. Dichos datos pueden ser mostrados a la tripulación, almacenados en una memoria que puede ser descargada por el operario mediante un Interactive Electronic Technical Manual (IETM) y transmitida por los sistemas de comunicación a la base para ser analizados en tiempo real si así se requiere.

El otro medio al que se le aplico rápidamente la tecnología del mantenimiento predictivo fue la flota de camiones y los vehículos tácticos de ruedas, dado que la mayoría de sistemas que incorporaban eran fabricados por empresas del mundo de la automoción y tenían gran conocimiento del mantenimiento predictivo. Cualquier vehículo civil incorpora centralitas electrónicas capaces de aportar en tiempo real los datos de funcionamiento al ser conectados a un equipo de diagnóstico estandarizado que tienen casi todos los talleres.

En el resto de países occidentales, la incorporación de las técnicas de mantenimiento predictivo a los vehículos militares fue lenta y escasa. Las dos principales naciones en las que dicha tecnología fue implantada de manera más decidida fueron Suecia y el Reino Unido. Ya desde 2004, la logística del Royal Army contrataron con Lookheed Martin el uso de su herramienta Joint Asset Management and Engineering Solutions para gestionar sus flotas de vehículos.

Naciones como Alemania y Francia, teóricamente países con una gran cultura de ingeniería, mostraron gran pasividad para adecuarse al nuevo escenario tecnológico, optando por seguir sosteniendo a sus industrias de defensa mediante grandes inyecciones monetarias – dado que las subvenciones directas legalmente no están permitidas – con la escusa de que eran gastos de mantenimiento de los equipos.

Esa vía fácil, en realidad pone en desventaja a su industria con vista a la venta de sus productos al exterior, ya que no pueden competir en precio, siendo cada uno de sus sistemas más caro que aquellos que se benefician del mantenimiento predictivo. Pero para entender esto, primero hay que comprender los principios generales del mantenimiento predictivo y también sus ventajas, algo que explicamos a fondo en el siguiente apartado.

Principios generales del mantenimiento predictivo

Una vez analizada su necesidad, es necesario explicar sus principios básicos. Antiguamente los vehículos estaban en funcionamiento hasta que tenían una avería, en cuyo caso se realizaban tareas de mantenimiento correctivo. Los accidentes que se ocasionaban, los gastos asociados y la incertidumbre de disponibilidad a los que conducían dichas practicas eran inaceptables, por lo que se diseñaron para los equipos una serie de planes de revisiones periódicas, con las que se buscaba lograr una mayor fiabilidad y evitar las consecuencias más graves, tanto para las personas como para los vehículos. De ahí que las tareas de mantenimiento se denominasen preventivas.

Todo aquel que haya visto los manuales de mantenimiento de un vehículo militar, como el carro de combate Leopardo, puede contemplar un apartado eterno dedicado a las tareas de mantenimiento preventivo que deben realizar tanto las tripulaciones como los talleres de las unidades en sus bases, así como los centros logísticos de tercer y cuarto escalón. Si se llevaran escrupulosamente a cabo – cosa que ni remotamente ocurre – prácticamente el blindado estaría todo el tiempo inoperativo, ya que cuando no es un equipo el que necesita una revisión mensual sería otro el que la necesitase trimestral, semestral, anual, etcétera. Por si fuera poco, cada desmontaje y montaje del equipo en las revisiones son fuente de nuevas averías.

El resultado final es que no existe dinero en los menguantes presupuestos de las fuerzas armadas para poder soportar dicho “agujero negro” monetario, siendo la operatividad de los medios principales de los batallones siempre baja. En la práctica, para los oficiales al mando de las compañías ha sido siempre más acuciante la reparación de los vehículos de ruedas para el uso diario, que no la de los blindados, de los que no urge su empleo.

Para rematar esa situación, existía en la gestión (como ejemplo) de un batallón de carros Leopardo, una cierta mentalidad de manejo en conjunto. Cuando milagrosamente se aprobaban ciertos fondos para que las unidades logísticas realizasen las requeridas tareas de mantenimiento preventivo, las realizaban a todos los blindados a la vez, sin prácticamente analizar cada vehículo de manera individualizada, ya que en la práctica no se podía conocer el estado del blindado y nadie podía asegurar plenamente cuándo volvería el vehículo a ser inspeccionado.

Las empresas provenientes del sector civil no pueden permitirse esos lujos, dado que ese despilfarro de medios significa que no son rentables o que no pueden garantizar sus servicios. Por ello, ya sea una empresa minera, de transporte, ferroviaria o agrícola, surgió la necesidad de monitorizar los vehículos para conocer su estado mientras están en servicio, realizando las tareas de mantenimiento necesarias cuando haya evidencia clara de la degradación en sus parámetros de funcionamiento.

Además, se impuso un manejo individualizado de los vehículos, contando cada uno con una gestión particularizada de las tareas de mantenimiento preventivo que le corresponden. Ningún gestor de una flota de autobuses mandaría a todos a la vez a pasar unas revisiones profundas, sino que, conociendo la situación de cada uno, puede decidir el momento en el que una tarea correctiva o preventiva es más conveniente llevarla a cabo.

Esto permite grandes ahorros sin disminuir la operatividad y trasladado a la economía de escalas que supone unas flotas de miles de vehículos, como los que tienen las fuerzas armadas, permiten grandes ahorros.

Técnicas de mantenimiento predictivo

Décadas de investigación en sectores como el de la automoción, han permitido la madurez de las técnicas necesarias para monitorizar el estado de un vehículo de una manera fiable. Igual que a nadie le extraña que en el salpicadero de su coche venga un indicador de temperatura del agua, el aceite o el voltaje del sistema eléctrico, de manera imperceptible para el usuario normal los distintos sistemas de los vehículos incorporan gran cantidad de sensores que avisan del cierre de puertas, la presión de las ruedas, el consumo o las condiciones de tracción.

Las centralitas electrónicas se han convertido en verdaderas “cajas negras” con capacidad de almacenar datos históricos de funcionamiento, no solo del momento en que se acoplan a un equipo de diagnóstico. En cierta gama de vehículos, servicios como la iniciativa Onstar, permiten que con pulsar un botón del salpicadero se inicie un itinerario de autodiagnóstico completo, comprobando cada uno de los sistemas y, dado el caso, enviando la información vía telefónica a un centro de análisis, donde un sistema experto (lo que ahora se denomina inteligencia artificial) interpretará la información y devolverá un informe automatizado al usuario con posibles recomendaciones y los lugares más cercanos donde pueden resolver la incidencia.

Dichas posibilidades, disponibles para vehículos de particulares, han sido durante décadas ajenas a los blindados de las fuerzas armadas, cuyo precio individual se cuantifica en millones de euros.

Dentro del material mantenimiento comprado para dar servicio a los Leopard 2A4 adquiridos a Alemania, existían unos equipos para la interpretación de los datos de la centralita del motor MTU. Salvo error, eran los denominados PB406.

El equipo que aparece en la imagen, delante del refresco del usuario, permitía realizar las acciones necesarias para comprobar el estado del motor sin la intervención de la tripulación. Acoplada a la unidad de la centralita electrónica del motor, una unidad PB406 podía interpretar los datos y verificar el buen funcionamiento. Cada equipo PB406, incluidas sus conexiones calibradas, valía su peso en oro y una vez estropeadas, los especialistas del ejército tenían que realizar sus funciones mediante meros polímetros, tacómetros, etc.

Contemplando la cruda realidad, es inevitable preguntarse si la empresa fabricante del blindado, suministradora por tanto de los equipos de mantenimiento, no realizaba una practica premeditada de beneficiarse económicamente en perjuicio del usuario que compraba su producto.

Con un poco más de ingeniería aplicada, las conexiones de la centralita electrónica podrían dar la información en tiempo real del estado del grupo motopropulsor con solo pulsar un botón, no obligando al propietario a incurrir en aparatosas y costosas tareas de mantenimiento.

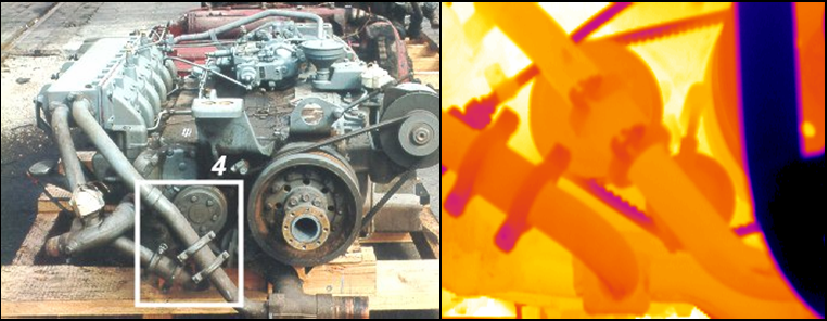

En los talleres modernos hay disponibles gran número de nuevas herramientas que son capaces de ayudar a los mecánicos en su misión de conocer con plena certeza el estado de un equipo. Un ejemplo sería el de las cámaras térmicas, por su capacidad de mostrar con una simple imagen anomalías en un sistema de refrigeración como puede ser un radiador o puntos calientes no deseados.

Uno de los apartados más interesantes para el mantenimiento predictivo son los análisis de lubricantes como el aceite, aportando tanta información sobre el funcionamiento de un equipo como un análisis de sangre sirve para conocer la salud de un ser humano. En España desde hace medio siglo se implantó por parte el INTA un laboratorio centralizado en Madrid, dotado con los medios necesarios para realizar un análisis exhaustivo de muestras de lubricantes suministradas y poder determinar las causas que provocan su contaminación o degradación. Aunque en sus comienzos estaba pensado para prestar apoyo a los medios aéreos, en la actualidad tanto la Armada como el Ejercito de Tierra pueden solicitar sus servicios.

El problema que tiene en la actualidad PAESA es que para las necesidades de apoyo que necesitan los equipos militares de las fuerzas armadas, es un sistema lento y han perdido parte de su utilidad. Cuando se aprueban los fondos para que una unidad logística realice sus tareas de mantenimiento en una base del Ejército de Tierra, los mecánicos cuentan con unos márgenes de tiempo muy estrechos. No pueden desmontar un equipo, mandar varias muestras de aceite a Madrid y esperar los resultados. Es necesaria la incorporación de equipos portátiles de análisis de muestras que den la información en el menor tiempo posible y permitan tomar las oportunas decisiones en cuanto al mantenimiento del vehículo.

Los Interactive Electronic Technical Manuals han sustituido a los farragosos volúmenes de manuales que decoraban las paredes de los despachos de los talleres. Además de ser más versátiles, su documentación puede ser modificada fácilmente, incorporando la nueva información actualizada casi instantáneamente. Pueden servir para firmar las distintas órdenes de trabajo para los especialistas y ser transmitidas de manera inmediata hasta los órganos centrales de gestión para ser autorizadas.

Además, pueden contener videotutoriales que ayuden en la realización de las tareas mediante la realidad aumentada o servir para preguntar en tiempo real cualquier duda que el operario pueda tener a un experto en el taller de otra base.

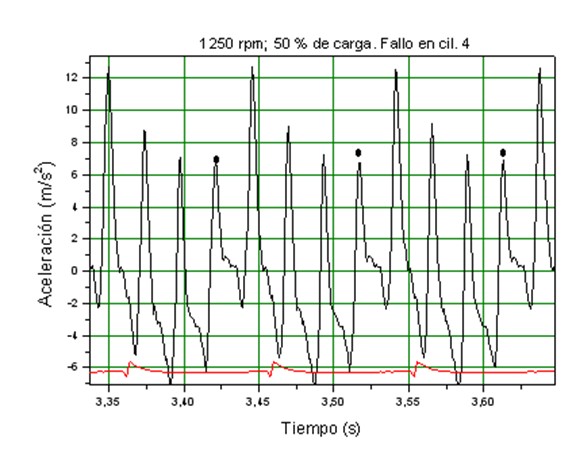

Un simple polímetro, acelerómetros, tacómetros, galgas extensiométricas, medidores de ultrasonidos, etc., todo es válido mientras sirvan para recoger los datos necesarios para hacer posible el mantenimiento predictivo de los vehículos.

La gran cantidad de sensores a disposición de los investigadores permiten realizar un seguimiento de los sistemas de los vehículos mientras están en funcionamiento y de una manera no intrusiva.

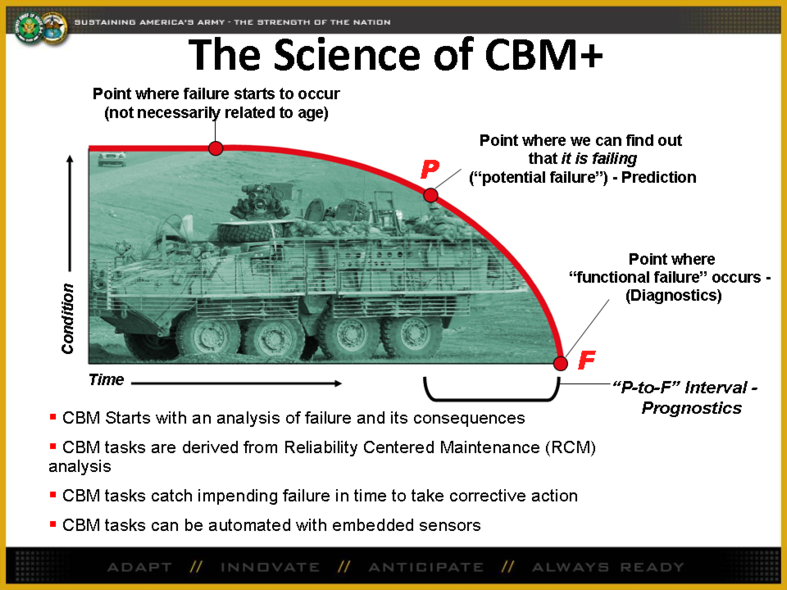

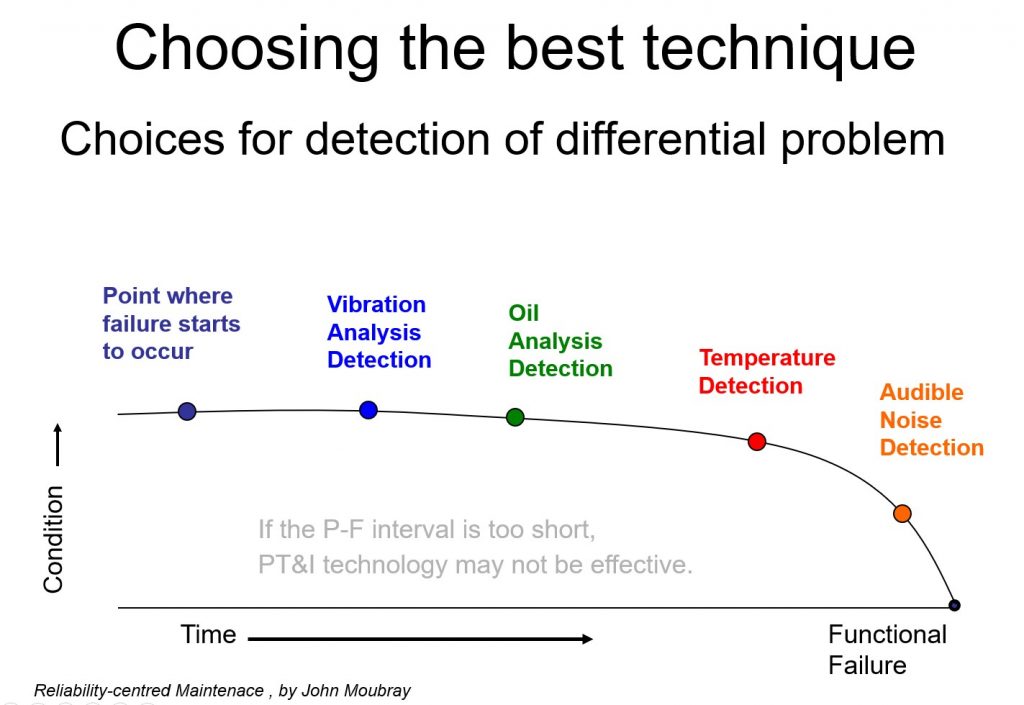

Como muestra la figura sobre esta línea, monitorizando determinado equipo podemos seguir su evolución mientras está en marcha, desde su estado inicial óptimo, hasta el punto P en el que los sensores seleccionados comienzan a detectar una degradación en su funcionamiento (pese a que todavía no se puede considerar avería). Desde el punto P hasta el F, donde se producirá el fallo funcional del equipo, hay todo un intervalo de tiempo en el que el vehículo puede seguir operando sin problemas.

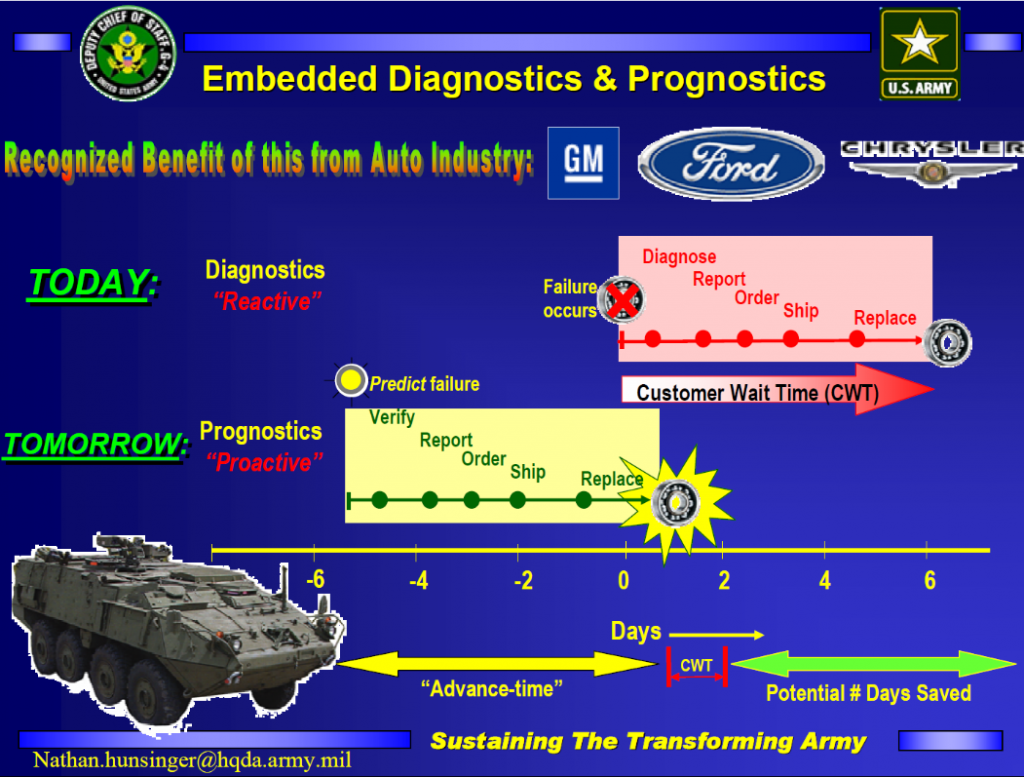

En la imagen se puede ver la diferencia entre un mantenimiento reactivo, en el que se responde a una avería incapacitante del blindado, comparado con un mantenimiento proactivo, donde las decisiones de apoyo logístico son tomadas previamente a que ocurra ninguna avería. La reducción del tiempo de espera del cliente permite a las unidades militares aumentar sustancialmente la operatividad de sus medios.

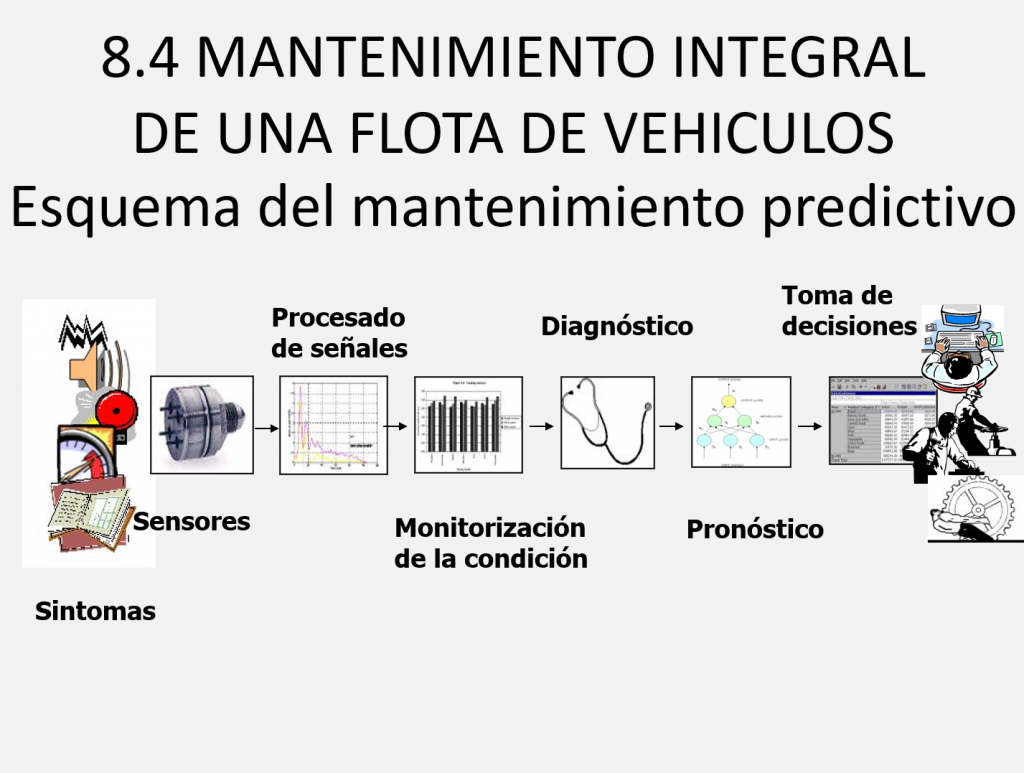

En resumen, la incorporación de sensores en los vehículos permite medir sus parámetros de funcionamiento. Procesando su información y monitorizando su condición en tiempo real, se podrá realizar un diagnóstico de su estado y su evolución, comparando si los valores medidos varían sustancialmente de los esperados en un normal funcionamiento, que se tienen de ensayos previos. Mediante sistemas expertos (inteligencia artificial) se podrá tomar una decisión dentro de la cadena logística que permita realizar las tareas de mantenimiento en el momento óptimo que se considere oportuno.

Aunque la situación final deseada es que todos los sensores necesarios estén incorporados en el vehículo, haciendo así posible el mantenimiento predictivo, a nadie se le debe escapar que en realidad, por la propia fragilidad de los sensores, su tamaño y la disponibilidad del punto donde se toman los datos, es necesario establecer un balance entre los incorporados permanentemente (on system) con los se colocan al llegar al taller (off system). El que predomine un sistema sobre otro es en gran parte debido a si el equipo ha sido diseñado preparado para incorporar los sensores que monitoricen en tiempo real, como puede ser el caso del VCR Dragon, o los que ya existen en dotación desde hace años – los denominados sistemas legados – y que deben ser adaptados de la mejor manera posible al nuevo escenario logístico.

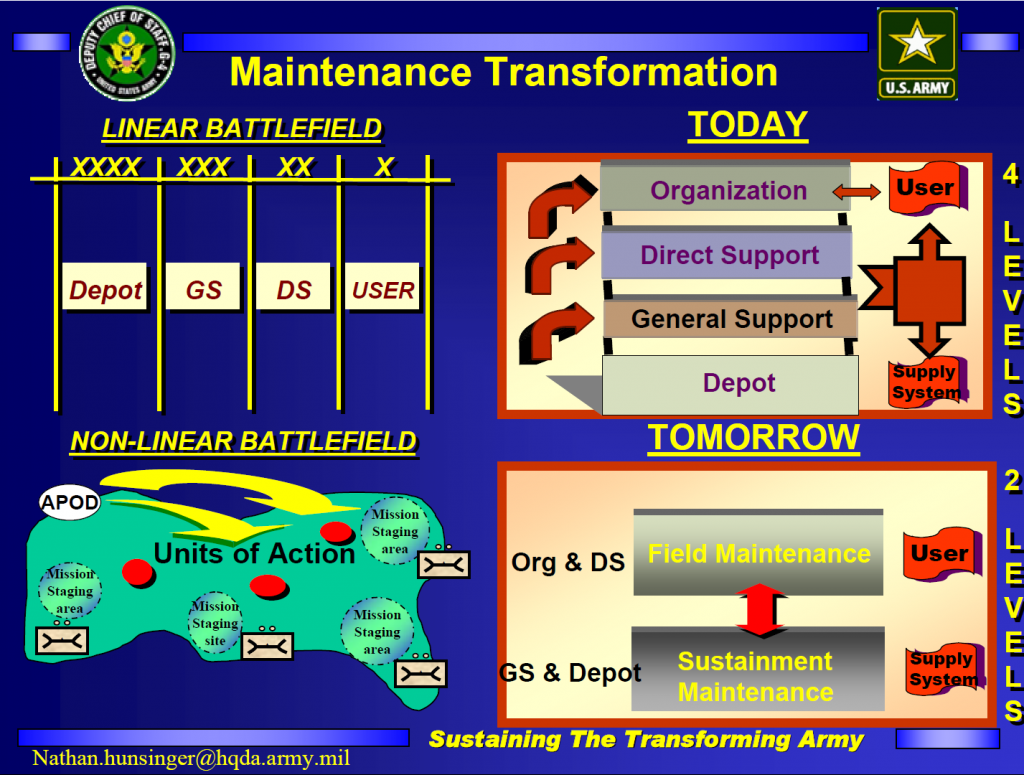

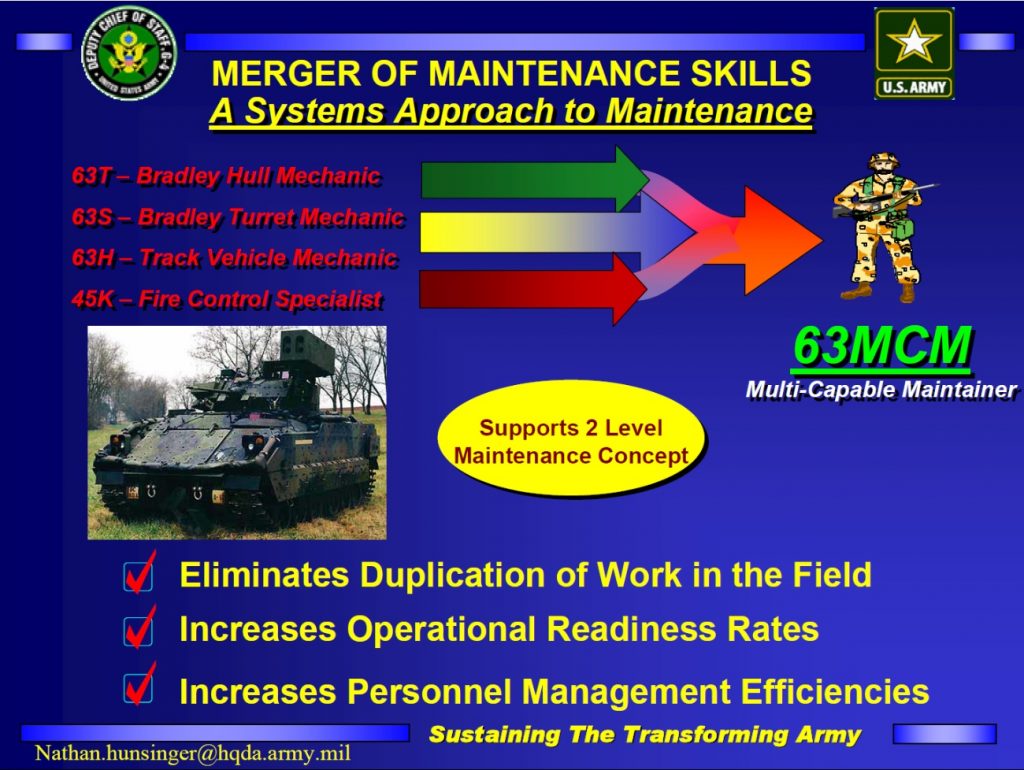

No todo son sensores y algoritmos para mejorar el estado de las flotas de vehículos militares. Decisiones de índole administrativo repercuten de manera efectiva en la operatividad. Desde hace décadas se aboga por pasar de una organización de cuatro escalones de talleres a otra mucho más moderna y directa, donde el peso de las tareas se centra en el segundo escalón de mantenimiento (en los talleres de las bases) y en los cuartos escalones (grandes centros). Es el denominado como “Two Levels Maintenance” (dos niveles de mantenimiento).

En el sistema aplicado actualmente por el Mando de Apoyo Logístico del Ejercito (MALE), supondría el cierre de los terceros escalones, siendo sus competencias absorbidas en parte por los talleres de las unidades, mientras que su carácter expedicionario (la capacidad de trasladarse para dar apoyo logístico por el territorio nacional y el extranjero) sería realizado por personal de los cuartos escalones.

En ese sentido, actualmente en el MALE se contempla crear un único gran cuarto escalón (vídeo de la Universidad Carlos III de Madrid) que sustituya a los 12 actualmente existentes. Una sabia decisión que como siempre quedará en el cajón hasta que se apruebe la cuantiosa inversión necesaria. Por lo pronto, varias localidades como Córdoba, Toledo, Jaén o Alzira (curiosamente con un alcalde de Compromis antimilitarista) se postulan como candidatos.

Con respecto al personal encargado de prestar sostenimiento a los sistemas del Ejercito de Tierra (de las Fuerzas Armadas en general) cuesta asimilar que con la enorme capacidad que muestran los especialistas (mecánicos) y de la responsabilidad que conlleva el manejo de sistemas de combate tan caros y de alto nivel tecnológico, apenas son remunerados equitativamente.

En países como los Estados Unidos de América son mejor remunerados y tienen una proyección profesional mucho más adaptada a sus capacidades. En ese sentido, se aboga por dotarles de la mejor tecnología disponible y con las mejores herramientas que faciliten su labor. El no perder a un personal tan valioso y que tanto dinero se ha invertido en instruir, es síntoma de un perfecto funcionamiento de la logística de un ejército. No puede ser que un ascenso o algún otro trámite burocrático mande a un profesional conocedor en detalle del funcionamiento de un Leopardo a dedicarse a la tarea propia de Sísifo de mantener a un Aníbal.

Ejemplos prácticos

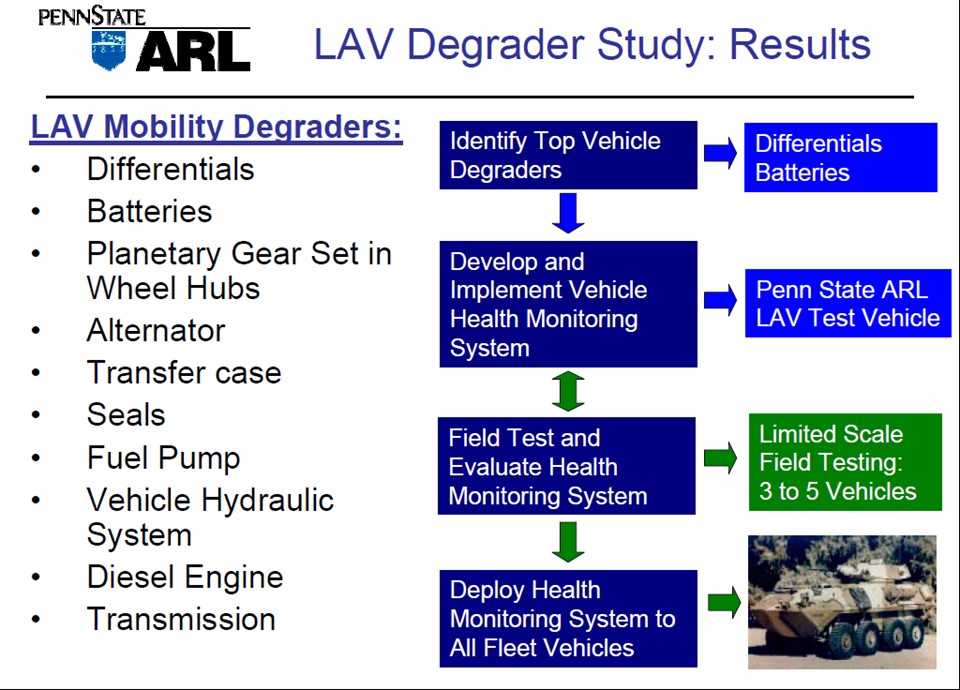

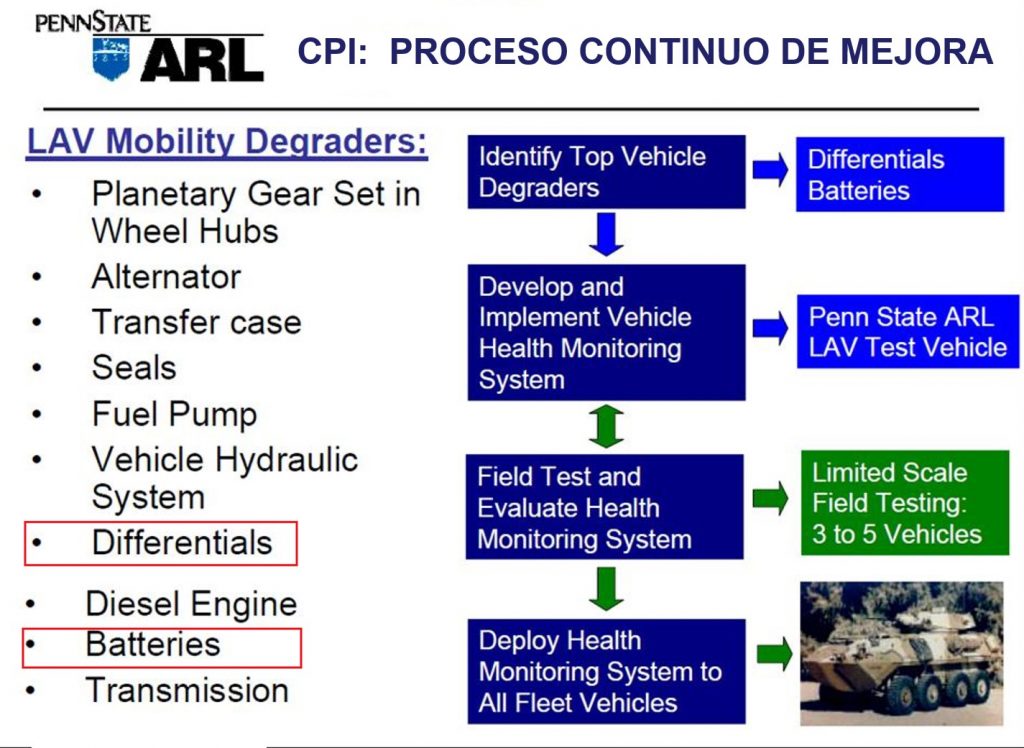

A comienzos del presente siglo, el USMC se vio en la necesidad de aumentar la vida útil operativa de los Light Armored Vehicle (LAV) 8×8, un blindado que llevaba en servicio desde comienzos de los años ochenta. Para ello encargó un estudio de los sistemas que por sus frecuentes y costosas reparaciones dejaban inoperativos a dichos blindados.

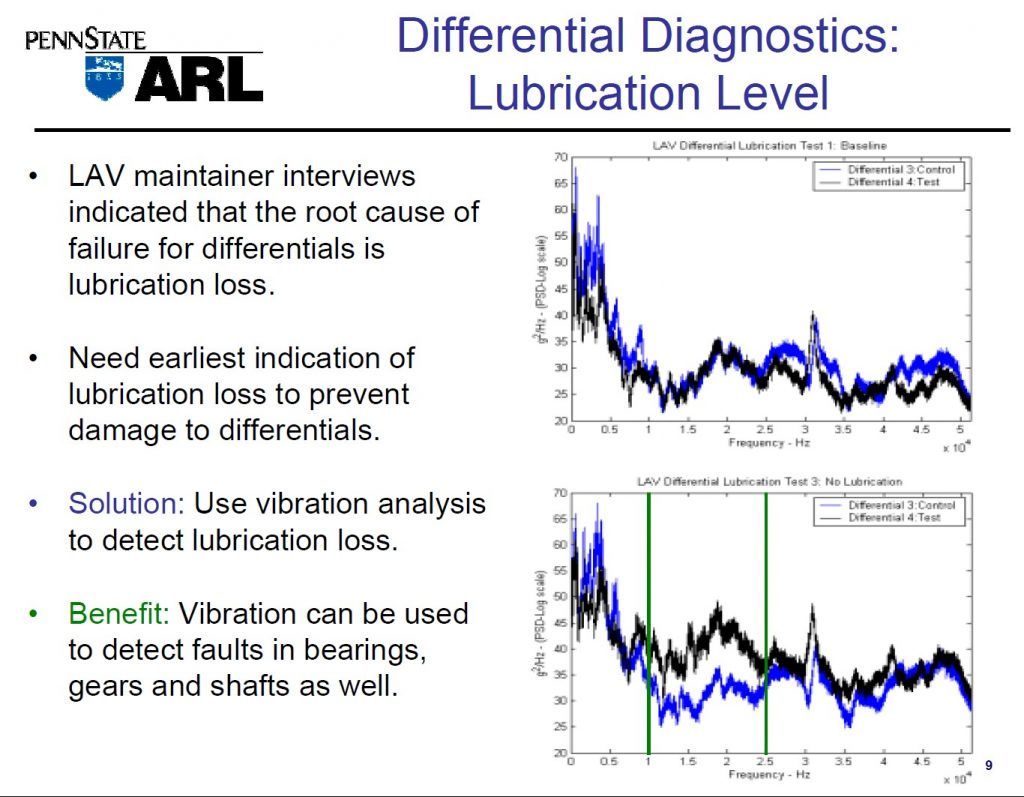

Mediante entrevistas con las tripulaciones de los vehículos, los especialistas de los talleres y el fabricante, se pudo obtener una lista de una decena de sistemas en los que una mejora en la sostenibilidad del LAV afectaría de manera directa a su operatividad y a la reducción de costes de uso. Para empezar a trabajar inicialmente se centraron en los diferenciales y las baterías.

Durante unos meses, un laboratorio tecnológico de la Pennsylvania State University pudo desarrollar un sistema de monitorizado del estado de los diferenciales, pasando a continuación a probarlo a pequeña escala con unos LAV cedidos por los Marines.

Para realizar el mejor monitorizado hay que entender que hay todo un abanico de técnicas y sensores que pueden obtener información. En algunos casos bastará con determinada herramienta, tecnología o sensor, mientras que en otras ocasiones podrán ser complementarios y realizarse conjuntamente.

En el ejemplo mostrado, desde el punto en el que comienza a degradarse el funcionamiento del sistema, tanto el análisis de vibraciones, el análisis de aceite, la medición de temperaturas, ultrasonidos o simple audición pueden dar un aviso antes de fallo funcional. Obviamente mientras más alejados en el tiempo estemos de la avería catastrófica mayor utilidad mostrara la tecnología para permitir al personal responsable tomar las decisiones de apoyo logístico oportunas.

En el caso de los diferenciales, de las entrevistas con los mecánicos se dedujo que la perdida de lubricantes era la causa raíz de las averías. Para conseguir un aviso lo más temprano posible de dicha incidencia se optó por el análisis de vibraciones. En la imagen se pueden observar los datos obtenidos en dos diferenciales distintos (trazo negro). Comparando los valores con el obtenido de un diferencial nuevo en óptimo funcionamiento (trazo azul) se puede concluir que en el caso inferior hay una gran discrepancia, señal de un mal funcionamiento.

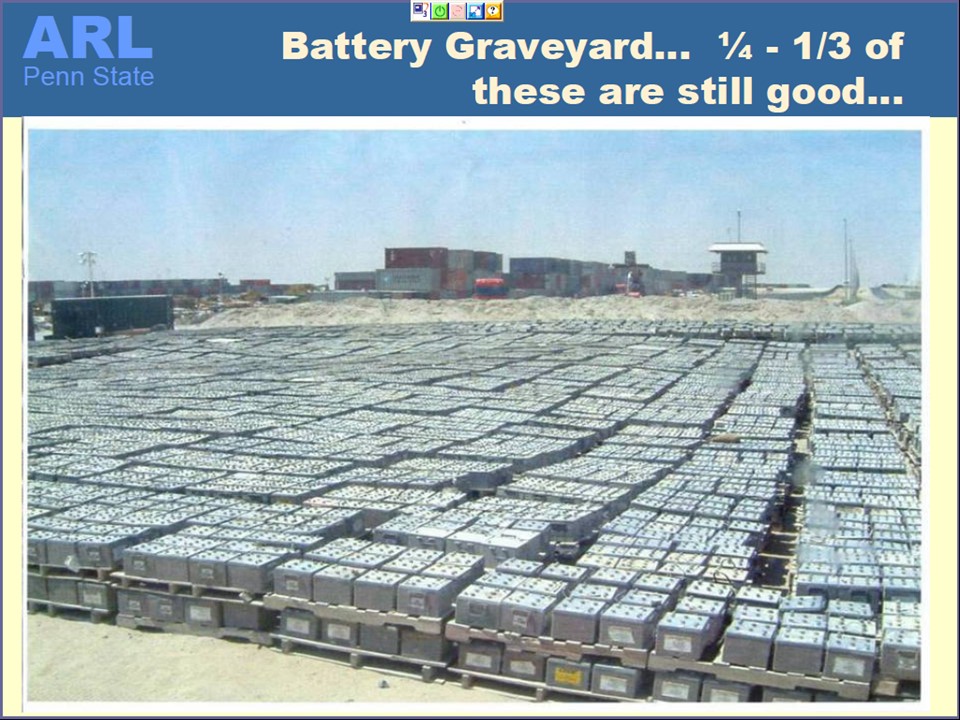

En el caso de las baterías, otro estudio de la Penn State University buscaba poder medir la salud de las baterías que periódicamente eran sustituidas. En este caso una imagen vale más que mil palabras.

Las causas por las que las baterías eran desechadas – aunque estuvieran en buen uso – solían ser la edad, sobrecargas, bajas cargas de los electrolitos o deterioros mecánicos de las carcasas o los polos de carga.

Como en el caso anterior, varias eran las técnicas de monitorizado disponibles, como los ensayos de carga-descarga, medición de temperaturas o voltajes. Para grandes motores cuyo sistema eléctrico está constituido por varias células, el fallo en una de ellas no debe inducir al cambio de todas como método de seguridad.

Mediante ensayos con distintos LAV, la Penn State University fue capaz de desarrollar un sistema de monitorización de las baterías empleando equipos comerciales de bajo coste (COTS) que tras mostrar su validez fueron empleados en otros como los Heavy Expanded Movility Tactical Truck (HEMTT).

Una vez mostrada la validez de ambos sistemas de monitorizado, se pasó a instalar los sensores a la flota completa de vehículos.

En las mismas fechas que se hacían públicos los estudios referidos del LAV, el USMC encargó al Rochester Institute of Technology otro estudio para diseñar un moderno sistema de conexiones que facilitase la realización de la monitorización. Como muestra la figura, tomando como referencia el método aplicado en la aviación, un bus de datos recorre el vehículo tomando la información de los sensores y equipos, permitiendo almacenar los valores en una unidad de almacenamiento. Posteriormente, cuando se considere oportuno, un miembro de la tripulación puede extraer la información mediante una herramienta como un IEMT.

Pero el trabajo no acaba aquí. El mantenimiento predictivo es un proceso continuo de mejora. Los diferenciales y las baterías han bajado su nivel de incidencia, siendo ahora el foco de posibles estudios tanto los alternadores como los planetarios de las ruedas.

Como muestra la imagen superior, la competencia para desarrollar sistemas de monitorización en los blindados de los Estados Unidos de América es sana y dinámica. Basta que una empresa o universidad desarrolle otro estudio más avanzado sobre mantenimiento predictivo o que el estado de la tecnología y los sensores mejore sustancialmente, para que tengan la oportunidad de mostrar su idoneidad.

En 2011 la empresa Curtiss-Wright pudo evaluar un método para monitorizar el estado de la lubricación de los diferenciales de los LAV. Mediante un sistema acústico basado en ondas de stress y los pertinentes sensores, podían detectar y caracterizar tanto su pérdida como la contaminación del aceite.

Una gran ventaja de los estudios mostrados de ejemplo del LAV es que todo el caudal de información obtenida sobre el funcionamiento del equipo puede ser transmitida al fabricante, para que pueda rediseñar los equipo o tomar medidas correctoras que los hagan más fiables.

Este ejemplo de colaboración entre el ejército y la universidad permite desarrollar la capacidad investigadora del país en su conjunto, creando marcos de encuentro entre empresas, universidades y el ejército, algo que en España, pese a iniciativas puntuales y dignas de reconocimiento, está lejos de pasar.

Referencias

- David M. Cutter Owen R. Thompson, 2005 CONDITION-BASED MAINTENANCE PLUS SELECT PROGRAM SURVEY REPORT

IMPORTANTE: Las opiniones recogidas en los artículos pertenecen única y exclusivamente al autor y no son en modo alguna representativas de la posición de Ejércitos – Revista digital sobre Defensa, Armamento y Fuerzas Armadas, un medio que está abierto a todo tipo de sensibilidades y criterios, que nace para fomentar el debate sobre Defensa y que siempre está dispuesto a dar cabida a nuevos puntos de vista siempre que estén bien argumentados y cumplan con nuestros requisitos editoriales.

Be the first to comment